Endereço:

No.233-3 Yangchenghu Road, Parque Industrial Xixiashu, distrito de Xinbei, cidade de Changzhou, província de Jiangsu

O alargamento é uma operação crucial na usinagem, onde uma ferramenta conhecida como alargador é usada para melhorar o tamanho, o acabamento e a tolerância de um furo existente. Para obter resultados ideais, é essencial selecionar as velocidades e avanços corretos para o alargamento. Esses parâmetros desempenham um papel significativo no aumento da vida útil da ferramenta, na prevenção do desgaste da ferramenta e na garantia de acabamentos de alta qualidade. Neste guia detalhado, exploraremos detalhadamente as velocidades e os avanços do alargador, abordando os fatores que os influenciam, as melhores práticas para ajustá-los e como eles afetam o desempenho da usinagem.

1. Compreendendo os alargadores

Antes de mergulhar nas velocidades e avanços, vamos primeiro entender o que são os alargadores e como funcionam. Alargadores são ferramentas de corte rotativas usadas para ampliar e finalizar furos pré-perfurados com precisão. Ao contrário das brocas, que são projetadas para remover uma quantidade significativa de material, os alargadores são usados para ajustar os furos às suas dimensões exatas e melhorar o acabamento superficial.

Existem vários tipos de alargadores, incluindo:

Alargadores retos: São comumente usados para ampliar e finalizar furos com bordas retas.

Alargadores cônicos: Usados para criar furos cônicos.

Alargadores de metal duro: Conhecidos por sua dureza e capacidade de suportar altas temperaturas, tornando-os ideais para materiais resistentes.

Cada um desses alargadores requer velocidades e avanços específicos para maximizar seu desempenho.

2. Fatores que afetam as velocidades e avanços do alargador

As velocidades e avanços do alargador são influenciados por vários fatores, incluindo:

Tipo de material: Diferentes materiais requerem diferentes velocidades de corte para garantir a eficiência e evitar o desgaste da ferramenta. Materiais mais duros como aço e titânio normalmente requerem velocidades de corte mais lentas do que materiais mais macios como alumínio ou latão.

Material do alargador: O material do próprio alargador (aço rápido, metal duro, etc.) determina sua faixa de velocidade de corte. Os alargadores de metal duro, por exemplo, podem suportar velocidades mais altas em comparação com os alargadores de aço rápido.

Tamanho e profundidade do furo: O tamanho e a profundidade do furo a ser fresado afetam a quantidade de material a ser removido, o que, por sua vez, afeta as velocidades e avanços necessários.

Rigidez da máquina: Uma máquina mais rígida permite velocidades e avanços mais elevados sem sacrificar a vida útil ou a qualidade da ferramenta.

Uso de refrigerante: O uso de refrigerante reduz a geração de calor, possibilitando aumentar as velocidades e os avanços, ao mesmo tempo que melhora o acabamento superficial e prolonga a vida útil da ferramenta.

3. Velocidades: como calcular a velocidade de corte correta

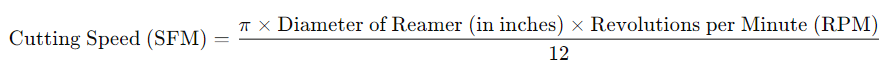

A velocidade de corte, ou velocidade de superfície, refere-se à velocidade com que a aresta de corte do alargador se move através da peça de trabalho. Normalmente é medido em pés superficiais por minuto (SFM) ou metros por minuto (m/min). Para calcular a velocidade de corte adequada para um alargador, use a seguinte fórmula:

Alternativamente, você pode usar uma tabela de velocidade de corte para diferentes materiais, que fornece velocidades de superfície recomendadas com base no material que está sendo usinado e no tipo de alargador.

Aqui estão as diretrizes gerais para velocidades de corte para vários materiais:

Alumínio: 300-600 SFM

Latão: 100-200 SFM

Aço Carbono: 50-150 SFM

Aço inoxidável: 30-100 SFM

Titânio: 10-50 SFM

4. Feeds: como determinar a taxa de alimentação correta

A taxa de avanço refere-se à taxa na qual o alargador avança na peça de trabalho. Normalmente é medido em polegadas por minuto (IPM) ou milímetros por minuto (mm/min). A taxa de avanço é um fator crítico na determinação da quantidade de material que o alargador remove por passe e desempenha um papel crucial na determinação do acabamento superficial e da vida útil da ferramenta.

A taxa de avanço recomendada para alargamento é geralmente inferior à da furação, pois o alargamento é uma operação de acabamento. A taxa de avanço também deve levar em conta o tipo de alargador, tamanho do furo, material e velocidade de corte.

Uma fórmula comum para calcular a taxa de avanço é:

Taxa de feed (IPM) = Alimentação por Dente (IPT) × Número de dentes × RPM

Onde:

Avanço por Dente (IPT): A quantidade de material que cada dente do alargador remove a cada revolução. Isso varia de acordo com o material, tipo de ferramenta e condições de corte.

Número de dentes: O número de arestas de corte no alargador.

5. Otimizando Parâmetros de Alargamento

A otimização das velocidades e avanços do alargador pode melhorar a eficiência geral da usinagem, reduzir custos e prolongar a vida útil da ferramenta. Aqui estão algumas considerações importantes para otimizar as operações de alargamento:

5.1. Acabamento de superfície

Avanços lentos geralmente resultam em um acabamento superficial mais fino, enquanto avanços mais rápidos podem produzir um acabamento mais áspero, mas permitem uma remoção de material mais rápida.

Um acabamento superficial mais liso é particularmente importante para aplicações onde é necessária alta precisão, como nas indústrias aeroespacial ou automotiva.

5.2. Desgaste e vida útil da ferramenta

Altas velocidades de corte podem levar ao acúmulo excessivo de calor, causando desgaste prematuro da ferramenta.

Os avanços otimizados garantem que as arestas de corte não fiquem sobrecarregadas, o que pode prolongar a vida útil da ferramenta.

O monitoramento regular e o ajuste de velocidades e avanços são necessários para evitar sobrecarregar o alargador, especialmente ao trabalhar com materiais resistentes.

5.3. Remoção de cavacos

Uma taxa de avanço adequada ajuda na remoção eficiente de cavacos. Se o avanço for muito lento, os cavacos podem não ser eliminados de forma eficaz, causando acúmulo de cavacos, o que pode danificar a ferramenta e a peça de trabalho.

Taxas de avanço mais altas geram cavacos maiores, que precisam ser evacuados de forma eficiente do furo para evitar interferência na ação de corte.

6. Melhores práticas para velocidades e avanços do alargador

Para garantir o desempenho ideal do alargamento, aqui estão algumas práticas recomendadas:

Use refrigerante: O uso adequado de refrigerante pode prolongar a vida útil da ferramenta e evitar o acúmulo excessivo de calor.

Comece com configurações conservadoras: se não tiver certeza, comece com velocidades e avanços mais baixos e aumente-os gradualmente enquanto monitora o desgaste da ferramenta e o acabamento superficial.

Use alargadores de alta qualidade: Escolha o tipo certo de alargador para o trabalho, seja metal duro para materiais resistentes ou aço rápido para uso geral.

Monitore a formação de cavacos: observe a formação dos cavacos durante o processo de alargamento. Idealmente, eles devem ser pequenos e de formato consistente. Lascas grandes e fibrosas podem indicar um problema na taxa de avanço ou na velocidade de corte.

Verifique a rigidez da máquina: Certifique-se de que a configuração da máquina esteja estável e livre de vibrações, pois isso pode afetar a precisão do alargamento e causar desgaste prematuro da ferramenta.

7. Erros comuns a evitar

Taxa de avanço muito alta: Usar uma taxa de avanço muito alta pode causar desgaste excessivo no alargador e comprometer a qualidade do furo.

Ignorando a dureza do material: Materiais com níveis de dureza mais elevados requerem velocidades de corte e avanços mais lentos. Usar configurações padrão pode resultar em desempenho insatisfatório.

Não monitorar o desgaste da ferramenta: Deixar de monitorar o desgaste da ferramenta pode levar a um acabamento superficial ruim e imprecisões dimensionais. Sempre verifique se há sinais de desgaste, como arestas de corte cegas ou pontas lascadas.

Remoção inadequada de cavacos: Se os cavacos não forem removidos adequadamente, eles podem se acumular no furo, causando danos tanto ao alargador quanto à peça de trabalho.

8. Conclusão

As velocidades e os avanços do alargador são parâmetros críticos que afetam a eficiência da usinagem, a vida útil da ferramenta e a qualidade do produto acabado. Ao compreender os fatores que influenciam esses parâmetros e seguir as melhores práticas, os maquinistas podem obter resultados superiores em operações de alargamento. Com consideração cuidadosa dos tipos de materiais, especificações do alargador e capacidades da máquina, é possível otimizar as operações de alargamento para obter acabamentos de alta qualidade e vida útil máxima da ferramenta.